26 Jan 2016

Petit guide Lean à l’usage des managers

Cécile Roche est la directrice Lean du groupe Thales, le groupe pour lequel je travaille. En 2013, elle a publié le livre « Petit guide Lean à l’usage des Managers ». Sa volonté était d’écrire un livre concis qui permettrait aux managers et aux autres d’avoir une vision synthétique des valeurs portées par Lean sans pour autant rentrer dans les détails d’implémentation des outils proposés par Lean.

J’ai lu ce livre début 2014 et j’ai même eu une dédicace de l’auteur mi 2014, merci Cécile. En 2015, un doute est venu dans ma tête. Y a-t-il une différence entre Lean et Agile ? Pour y répondre, j’ai voulu relire son livre, mais cette fois-ci en prenant des notes. Je me suis rendu compte que, bien que les outils du Lean soient différents de ceux de l’Agile, bien que Lean n’adresse pas exactement la même chose qu’Agile, les valeurs et les messages promus par Lean sont à 90% ceux que je transmets déjà lors d’une formation Agile. Ce qui me permet de conclure que Lean et Agile sont en fait très complémentaires. Vous en voulez la preuve ? Voici mes notes. Analyse.

Le Lean est un système avec des hypothèses et des principes

Le Lean est basé sur deux hypothèses :

- Un client pleinement satisfait nous aidera à développer notre croissance

- L’engagement de l’ensemble des personnes est seule garante de la continuité et de la pérennité de l’amélioration

La qualité, c’est quand le client revient, pas le produit. Pour cela, il faut un client pleinement satisfait. S’il est juste satisfait, il n’hésitera pas à aller voir ailleurs.

Le rôle du manager est de mettre en place les conditions favorables à cette satisfaction, il est donc au service de ceux qui créent de la valeur.

Le respect, que l’on peut traduire également par confiance mutuelle, c’est la base d’une relation transparente et impliquée. Les opérationnels sont les mieux placés pour savoir comment améliorer leur propre travail.

Le Kaizen, c’est l’amélioration continue. Il nécessite d’impliquer tout le monde, tous les jours, dans la résolution des problèmes. C’est de la résolution de problèmes, en équipe, par petits pas continus. Résoudre un problème, ce n’est pas chercher un coupable, mais les causes profondes. Il est possible d’utiliser le respect et le Kaizen pour manipuler les gens, mais cela ne peut fonctionner dans la durée car les gens ne sont pas des imbéciles. Le Lean est une démarche de développement des personnes par la résolution de problèmes.

Le Lean est basé sur deux principes :

Le Jidoka est orienté qualité. La qualité coûte cher mais la non qualité coûte encore plus cher. Les problèmes doivent être traités le plus en amont possible. Dès la rencontre du premier problème, la production doit s’arrêter. En résolvant les problèmes à la source, la qualité augmente de 90% et la productivité également.

Le Juste à temps est orienté délais. C’est un engagement à ne livrer à ses clients que le travail nécessaire, au moment nécessaire et en quantité nécessaire tout en gardant les stocks au minimum. Travailler en avance de phase n’apporte que plus de complexité et coûte plus cher, cela nécessite des ajustements et des reworks.

Ces 2 principes doivent être appliqués conjointement et par petits pas. Le Juste à temps révèle les problèmes, le Jidoka permet de les résoudre. Ne pas faire de Juste à temps, c’est repousser les problèmes à plus tard, jusqu’à ce qu’il y ait un incendie. A ce moment, on passe en mode « quick and dirty » ce qui permet de tenir le jalon intermédiaire, mais repousse les problèmes à plus tard, amplifiés et superposés.

Le Lean est un système composé de deux hypothèses (le client et les personnes) et de deux principes (le Juste à temps et le Jidoka). Il doit être pris en compte dans son ensemble pour arriver à l’efficience, c’est à dire l’efficacité durable. Une prise en compte partielle est une démarche court termiste qui aboutit à un résultat « cost killing » dont on regrettera les effets sur le long terme. C’est de là que vient la mauvaise réputation du Lean qui n’est pas uniquement centré sur la réduction des gaspillages, mais également sur le développement des personnes.

Les principes managériaux du Lean

Le Lean est composé de cinq grands principes managériaux :

Le challenge, c’est forger une vision partagée à long terme et relever les défis avec courage et créativité. Il va permettre de donner du sens aux démarches d’amélioration en donnant la direction à suivre et en clarifiant les priorités.

Le respect, c’est développer au maximum les capacités créatives de tous les employés. Il se base sur la confiance mutuelle entre toutes les parties prenantes, l’écoute des personnes qui sont les mieux placées pour améliorer leur propre travail et un partage clair des règles. Cacher les problèmes au client est une mauvaise idée. Le fait de lui montrer qu’on a des problèmes et qu’on met tout en œuvre pour les résoudre crée de la confiance. Le respect vise à permettre à chacun, quel que soit son niveau, de passer du rôle de spectateur à celui d’acteur, passer de « je vous l’avais bien dit » ou « ce n’est pas ma faute » à « comment puis-je résoudre le problème ».

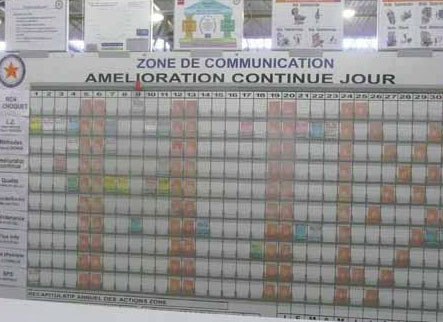

Le Kaizen, c’es la résolution de problèmes systématique, quotidienne et en équipe. C’est surtout mettre tout le monde dans une attitude d’apprentissage à la résolution des problèmes. Si chacun apprend à traiter tous les jours des petits problèmes, alors le groupe sera plus efficace à résoudre les gros problèmes ensemble. Un problème, c’est un écart entre ce que l’on constate et ce que l’on devrait obtenir. Il ne faut pas nécessairement standardiser les bonnes pratiques car adopter une bonne pratique venue d’une autre équipe ne permet pas l’appropriation et risque d’être mal appliquée et donc contreproductive. La standardisation des pratiques peut être néfaste. Dans un autre registre, la propreté des locaux où tout est standardisé et placé de la même manière peut aussi être contre productif. Le management visuel est l’outil idéal pour identifier les problèmes au plus tôt et n’oublier aucune activité. Ce management visuel est propre à chaque équipe et donc différent d’une équipe à l’autre.

Le reporting vous en apprend plus sur celui qui l’écrit que sur la situation réelle. Le Gemba, c’est l’action pour un manager d’aller voir directement sur le terrain : « Aller et regarder, montrer du respect, demander pourquoi », « Marcher plus et parler moins ». Le manager ne doit pas venir avec ses questions orientées comme « et les conditions de travail, ça va bien ? » car les réponses seront convenues. Il doit observer, apprendre à observer et comprendre par lui-même. Le management visuel est pour les équipes, pas pour les managers. Les problèmes ne sont traités que s’ils sont visibles. Ils sont mis en avant par l’équipe. Le manager doit apprendre à lire et interpréter ces éléments visuels. Après une première visite de manager, il peut se dire « maintenant, je ne suis plus inquiet d’aller sur le site toutes les semaines… je sais maintenant qu’il y a toujours quelque chose à voir ».

Le travail en équipe vise à développer les compétences de chaque individu à résoudre des problèmes en équipe, afin d’améliorer la performance de l’équipe. Une équipe se crée autour d’un objectif commun, animée par un leader qui n’est pas forcément le supérieur hiérarchique. C’est l’objectif commun qui fait que la performance de l’équipe est supérieure à celle de la somme des individus. L’équipe doit être pluridisciplinaire, pas forcément composée uniquement de « petits génies », au contraire, car ils ont tendance à s’opposer voire se neutraliser. L’équipe doit rester à taille humaine et donc limitée à 10 ou 20 personnes (note de Franck : en Agile, la limite est à 10). Elle doit être autonome, c’est à dire capable de résoudre 80% des problèmes pour le compte de l’entreprise, pour les 20% restants, elle demande de l’aide extérieure.

Les principes managériaux sont tous liés. Sans challenge pour donner du sens, le Kaizen tourne à vide. C’est en allant sur le Gemba qu’on peut réellement partager avec les opérationnels la vision donnée par le challenge et établir les règles du respect. C’est le travail en équipe qui assure la mise en œuvre pratique de l’ensemble. Ces 5 principes remettent les opérationnels au centre du dispositif en donnant du sens à leurs actions, en développant leurs compétences dans leur métier et dans leur capacité à traiter des problèmes en équipe. Cela développe l’engagement de chacun mais cela suppose le développement d’un vrai leadership chez les managers. Le leadership est la clé de voûte du Lean en tant que système de management. Attention à ne pas trop détailler les rôles et les missions de chacun, cela tend à déresponsabiliser les personnes : « Ah non, je ne m’occupe plus de ça » ou pire « On m’a interdit de m’en occuper ! ».

Le PDCA

La boucle PDCA est le modèle de tout action Lean. Il s’agit bien plus d’un état d’esprit, d’un réflexe à avoir que d’une méthodologie outillée. Elle est divisée en quatre étapes :

- Plan : réfléchir avant d’agir. Il faut analyser le problème, identifier la cause racine et l’action ou contremesure à expérimenter.

- Do : le passage à l’acte. La phase de mise en oeuvre de l’action identifiée pour tester l’hypothèse émise.

- Check : la vérification. Mesurer les effets des actions et valider (ou non) l’hypothèse qui a été testée.

- Act / Adjust : l’ajustement. Tirer des conclusions et adapter l’action en conséquence.

Faire du PDCA, c’est développer les personnes à la résolution de problème, c’est leur apprendre à formuler des hypothèses, à les valider puis prendre des décisions. Les actions doivent être prises une seule à la fois pour faciliter la mesure du résultat. Si une action n’a pas d’effet, il faut impérativement l’abandonner. Abandonner une action est une décision très difficile à prendre. La notion d’action, ou pire de plan d’action, a une connotation de décision. C’est pour cela qu’il est préférable de parler de contremesure qui ne sera conservée que si son efficacité est prouvée.

Quelques outils simples à mettre en œuvre pour faire du PDCA :

- Le DMAIC (Define, Measure, Analyse, Improve, Control) vient de la méthodologie 6 Sigma et peut s’appliquer sur des gros projets

- Les 8D, 8 DO ou 8 Disciplines permet la résolution de problèmes en 8 étapes, dont éteindre l’incendie et éviter que l’incendie ne se reproduise

- Le A3 reprend les étapes du PDCA sur une feuille A3 où l’on y fait apparaître toute l’analyse et la mise en œuvre

- Les 5 pourquoi permettent, par une succession de questions « pourquoi ? » d’identifier les causes profondes d’un problème

- Le diagramme en arête de poisson, ou Ishikawa, complété d’une checkliste, permet d’étudier plusieurs causes racines avec par exemple les 5M : Milieu, Méthodes, Matières, Main d’œuvre, Machines

- Le Pareto est un outil d’analyse qui se concentre sur l’essentiel sur le principe que 20% des sources causent 80% des problèmes

La puissance de ces outils simples vient dans leur utilisation systématique et rigoureuse.

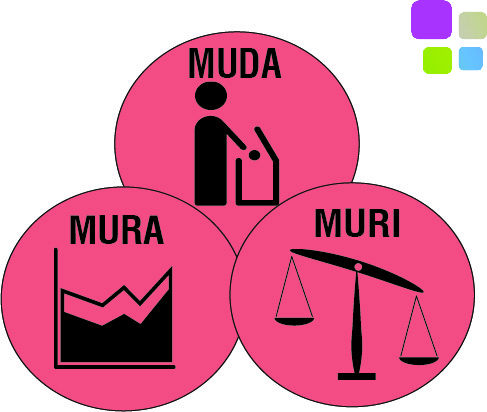

Muri, Mura, Muda ou la chasse aux gaspillages

La chasse au gaspillage est la pratique la plus connue de Lean. Elle peut avoir mauvaise presse car elle est parfois pratiquée n’importe comment. Le Lean vise à augmenter ce qui a de la valeur ajoutée pour le client au détriment de ce qui n’en a pas. Le gaspillage, c’est ce qui n’a pas de valeur ajoutée. Il ne faut pas forcément tout éliminer.

Le but est de normaliser la production, par exemple si 300 produits sont à sortir en 300 jours, tendre vers une sortie d’un produit par jour. Si le rythme est ponctuellement plus fort ou plus faible, cela génère du gaspillage.

Il existe 3 types de gaspillage :

- Le Muri, surcharger les équipements ou les personnes en leur demandant de travailler à un rythme plus important

- Le Mura, l’irrégularité du travail

- Le Muda, les activités qui consomment des ressources sans créer de valeur pour le client

Il existe 7 grandes familles de Mudas :

- Transport : déplacement de matériel inutiel

- Stock : en cours trop important

- Mouvement : gestes inutiles

- Attente : l’attente en général, de pièces, de décisions, de personnes…

- Surproduction : produire plus que ce qui est nécessaire

- Sur procédé : production incorrecte en raison d’outils insuffisants ou opérations inutiles

- Défauts : les anomalies couvrent l’activité d’inspection, de refabrication et de destruction

Il existe un huitième Muda : la créativité non utilisée

L’erreur de la chasse au gaspillage consiste à ne se concentrer que sur le Muda sans travailler simultanément sur le Muri et le Mura. Il faut toujours penser à long terme et pas à court terme, sinon la résolution du gaspillage ne sera que temporaire.

Le plus grand gaspillage pour une entreprise, c’est de faire le mauvais produit, celui que le client ne veut pas, ou de faire un produit qui sera très compliqué à produire. Le Lean ne doit pas s’appliquer uniquement en production, d’où il tire son origine, mais également en ingénierie. C’est par le travail d’ingénierie que les coûts de production seront plus faibles car optimisés.

La recherche des gaspillages est bien au cœur de Lean, mais il faut le faire dans le bon ordre. Il faut commencer par donner aux gens les moyens de travailler en sécurité et de bien faire leur travail. La sécurité, c’est à la fois éviter l’accident de travail, mais aussi intégrer l’ergonomie et la notion de bien-être au travail. La satisfaction des clients commence par la satisfaction des employés. C’est le principe de respect.

Ensuite, il faut protéger le client en lui fournissant le bon niveau de qualité. La qualité n’est pas négociable. Les coûts de non qualité sont toujours supérieurs sur le long terme à ceux de la qualité. Les actions d’amélioration doivent toujours commencer par la qualité.

C’est à partir de ce moment que l’on peut progresser vers l’excellence en travaillant sur la maîtrise des délais. Il faut identifier et réduire les causes de variabilité. Si vous réalisez une action entre trois et cinq semaines, il faut d’abord tendre vers trois semaines de manière plus régulière avant de s’attaquer à un délai de deux semaines.

Ce n’est que lorsque les délais sont maîtrisés qu’on peut s’attaquer à la réduction des délais et donc au traitement des gaspillages proprement dits. Si vous commencez par les gaspillages sans avoir travaillé sur la qualité et la variabilité, les résultats seront décevants. Ils seront peut être meilleurs en moyenne, mais la moyenne est un piètre indicateur car cela ne garantit pas les délais lorsqu’on est sur le chemin critique.

La dernière étape est la réduction des coûts. Il n’y a pas d’action particulière à faire. Si les salariés et les clients sont satisfaits, que les délais sont maîtrisés et optimisés alors la réduction des coûts est une conséquence.

Savoir choisir ses priorités

Le Lean est révélateur de nombreux problèmes. Pour autant, il faut les traiter un par un. Ils doivent donc être priorisés. Une idée reçue est de croire qu’en lançant de multiples actions, on a plus de chances d’obtenir de résultats, l’un des indicateurs suivi étant généralement le nombre d’actions en cours. C’est une mauvaise idée car on va traiter les actions les plus simples qui n’ont qu’un effet court terme et ne pas traiter les actions les plus complexes qui sont justement porteuses d’un changement long terme. Au final, on obtient des résultats qui sont bien en deçà de ce que l’on pourrait escompter, voire contre productifs.

L’excellence

La professionnalisation des pratiques au niveau de l’entreprise est essentielle. Mais ce n’est que la base, les concurrents font pareil. Le Lean cherche l’excellence. Cela consiste à avoir le produit que le client attend qui n’est pas forcément celui qu’il a demandé. On doit agir sur l’innovation et la capacité à comprendre le client. Mais ce n’est pas suffisant. L’élément différenciant en matière de compétitivité, c’est l’agilité, c’est à dire l’aptitude à faire face aux changements qui viennent du client, des marchés, du contexte économique, politique, écologique ou la société en général. Le Lean vise donc à donner un avantage concurrentiel et doit s’appuyer sur une vision stratégique de l’entreprise.

Lean fonctionne à deux dimensions. Une première qui est d’aider les gens à bien faire leur travail à court terme et une seconde qui est de développer les personnes pour aller vers l’excellence. On ne doit pas passer à coté de cette seconde dimension sinon on passera à coté des bénéfices sur le long terme.

Lean et la finance

Le Lean est une démarche de compétitivité durable, il a donc un impact financier.

Sur le chiffre d’affaires, en étant un moteur de croissance. En améliorant la qualité, on obtient un client totalement satisfait qui reviendra et entretiendra la réputation de la société auprès des autres clients. Il est plus facile de garder un client que d’en acquérir un nouveau.

Le Cash, avec la réduction des délais et le juste à temps, les entrées et sorties d’argent sont plus rapprochées, nécessitant mécaniquement moins d’encours financier.

La marge, car les coûts diminuent lorsque l’on ne livre que des produits de qualité et à l’heure. La pratique conjointe du Jidoka et du Juste à temps révèle des gisements d’économies importants.

En améliorant la flexibilité des équipements, les coûts d’investissements, mesurés par Le CAPEX sont réduits. Quand on a un problème de capacité, on pense en premier à augmenter les moyens, donc le nombre de personnes ou de lignes de production, alors qu’on devrait travailler en priorité sur l’optimisation de l’existant.

L’objectif de Lean est la compétitivité, les leviers utilisés sont ceux de la performance.

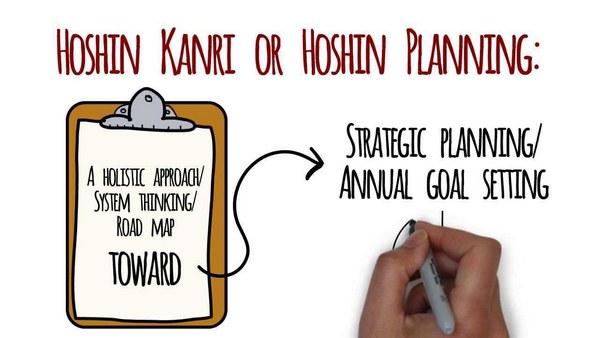

Les équipes travaillent à l’amélioration des performances opérationnelles tandis que les managers étudient les problèmes locaux qui coûtent le plus. La stratégie haut niveau et l’amélioration au quotidien se rejoignent avec un outil du Lean de déploiement de politique ou Hoshin Hankri.

Il ne faut pas focaliser la stratégie du Lean sur le ROI court terme, sinon, cela n’aboutirait qu’à des résultats superficiels. Sur le long terme, cela peut être destructeur. Se limiter à ne calculer des gains potentiels ne veut pas dire qu’au bout on aura des gains réels. Il faut accepter que des coûts évités soient en fait des gains. Le ROI d’une action doit se calculer sur le cycle de vie complet du produit.

Ne pas relier le Lean au financier peut lui aussi être contre productif. Il faut donc que les financiers et les opérationnels se comprennent et donc se parlent.

Les pièges du Lean

Le Lean tend à mettre toute l’entreprise au service de ceux qui créent réellement cette valeur ajoutée. Les fonctions support ont un rôle fondamental : ce sont elles qui garantissent que les opérationnels peuvent être totalement productifs. Certaines activités sans valeur ajoutée peuvent être nécessaires pour les activités à valeur ajoutée.

Le Lean n’est pas une démarche de suppression des non valeurs ajoutées, mais une démarche de création de plus de valeur ajoutée. L’élimination des non valeur ajoutées doivent être réinvesties dans du temps consacré à l’amélioration et pas directement à des activités productives. Sinon, les salariés se sentiront sous pression et refuseront de prendre des initiatives. C’est le produit qu’on cherche à accélérer, pas les personnes.

Tout standardiser tue la créativité. La standardisation doit se faire à l’échelle d’une équipe, pas de l’entreprise. Un standard n’est jamais définitif. Il s’agit d’exprimer explicitement une connaissance qui était jusqu’alors implicite.

Il faut savoir à l’avance comment le temps libéré sera utilisé et pas au moment où il se libère.

Les 5S, venant de 5 mots japonais signifiant Trier, Ranger, Nettoyer, Standardiser et Soutenir ne doit pas se limiter aux premiers termes : ranger et nettoyer correctement son plan de travail. Il faut tenir compte également de l’efficacité du poste de travail pendant le travail. Sinon, ce n’est qu’une standardisation des gaspillages.

Il est illusoire de penser qu’avec Lean, on va résoudre tous les problèmes. Il y en aura toujours. Ce qui compte, c’est la démarche de résolution. La façon de faire est aussi importante que le résultat.

Les coachs Lean

Le Sensei est le coach Lean, reconnu par son expérience, extérieur à la société, et dont le rôle est de guider les managers dirigeants de l’entreprise. Il faut être expert Lean depuis de nombreuses années pour devenir Sensei. Trouver le bon Sensei est compliqué mais indispensable pour passer du Lean du dimanche au Lean de l’excellence.

Dans le sport de haut niveau, personne ne s’étonne que pour être parmi les meilleurs, il faut s’entraîner tous les jours (le Kaizen), avoir un but (le Challenge), écouter le sportif (le Respect), transpirer sur le terrain (le Gemba) et avoir un bon esprit d’équipe (le travail en équipe).

Non seulement le Sensei est rare et cher, mais il est en plus compliqué de travailler avec lui car il va toujours mettre le doigt là où ça fait mal. Il se gardera même d’expliquer sa démarche car vous ne la comprendrez pas et vous demandera d’appliquer juste ce qu’il demande, ce qui ne conviendra pas à votre esprit cartésien. Il faudra même parfois désapprendre certaines pratiques qui pourtant fonctionnent afin d’aller plus loin vers l’excellence.

Une démarche individuelle ?

Le Lean est une démarche individuelle. Il s’agit de développer l’aptitude individuelle à résoudre des problèmes avec les autres. L’engagement est individuel, mais le résultat est collectif. Le Kaizen est avant tout un état d’esprit qui se développe par la pratique quotidienne et systématique.

La première chose qu’on demande à un manager, c’est une aptitude à se mettre dans les chaussures des opérationnels. Le manager de proximité est souvent un obstacle car on l’a habitué à éteindre des incendies et faire en sorte que les indicateurs restent verts et maintenant on demande aux équipes d’afficher les problèmes et de trouver eux-mêmes les solutions. Les managers supérieurs leur demandent de participer à ces démarches sans pour autant s’investir eux-mêmes.

Quelques outils Lean

L’Obeya

L’Obeya est une grande salle où l’on retrouve l’ensemble du management visuel. Il contient l’ensemble des informations du projet qui permettent aux équipes de visualiser, suivre leurs activités et se coordonner. C’est un lieu de rencontre régulier pour rendre dynamique l’échange d’informations. C’est enfin un outil d’apprentissage, d’amélioration continue et de résolution des problèmes.

Elle offre une vision commune, favorise le travail collaboratif, permet de planifier plus facilement les activités, suivre la détection des problèmes et leur résolution, permet des réunions plus courtes et plus productives et des boucles de décision raccourcies.

Elle est divisée en plusieurs panneaux qui comprennent les objectifs, les livrables attendus, les métriques, les informations en temps réel, les actualités du produit, les actions et les enjeux.

Le management de flux

Le management du flux est réalisé via plusieurs outils.

Le flux continu ou flux pièce à pièce consiste à s’assurer que les pièces se déplacent une à une sans jamais s’arrêter sur toute la chaîne de production. Des flux de petits lots permettent de réduire considérablement le délai de production et le temps de cycle.

Le flux tiré ou la production tirée est une méthode de contrôle de la production où les activités aval signalent leurs besoins aux activités amont.

Heijunka ou lissage fractionnement revient à niveler le type et la quantité produite pendant une période de temps fixe.

SMED pour Single Minute Exchange of Die consiste à rendre opérationnel une machine de production en moins de 10 minutes, c’est à dire réduire les temps de paramétrage.

L’équilibrage de ligne consiste à minimiser le nombre d’opérations à réaliser sur un poste de travail et donc le temps perdu.

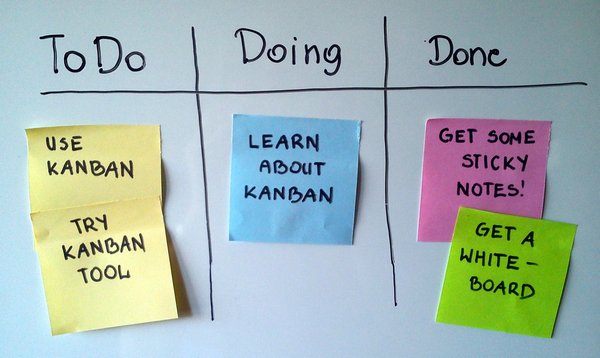

Un Kanban est un système de déplacement de pièces qui a pour but de limiter le stock dans la chaîne de production. C’est un système autorégulé qui met en évidence les problèmes de flux.

L’Andon est une lanterne en papier. C’est un système visuel qui est au vert lorsque tout se passe bien et passe au rouge lorsqu’il y a un problème.

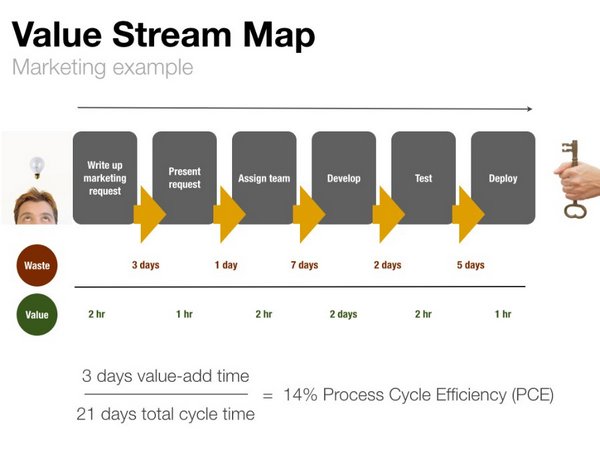

Makigami, VSM (Value Stream Mapping) ou MIFA (Material and Information Flow Analysis) sont des outils qui permettent de cartographier le flux de valeur.

Le management visuel

Le management visuel est un outil puissant et exigeant simple à mettre en œuvre. Il est au service de l’équipe et montre la situation de l’activité en temps réel. Il permet d’identifier les signaux faibles de problèmes qui risquent de ne pas faire tenir les objectifs. Il permet à l’équipe de savoir si tout est OK et quelle est la prochaine étape du travail.

A ne pas confondre avec l’ordre visuel, qui vient de la première étape du 5S qui consiste à repérer rapidement ce qui n’est pas à sa place ou le contrôle visuel qui est un lieu où l’on affiche des indicateurs passés afin de communiquer une tendance, des extraits de tableau de bord qui parlent surtout aux managers.

La boucle stratégie / actions de terrain

Hoshin Kanri, le déploiement de politique est un système de planification stratégique. Il permet l’association entre les ressources disponibles et les problématiques clés afin de s’orienter vers des activités utiles, importantes et réalistes. Cela permet d’aligner l’entreprise avec ses objectifs stratégiques.

L’outil sous jacent est la matrice en X qui, sur une feuille A3, montre le lien entre les principales problématiques de la vision de l’entreprise à cinq ans, les objectifs annuels pour réaliser cette vision, des thèmes d’amélioration pour remplir ces objectifs, des objectifs opérationnels, des mesures et les responsabilités.

La mise en oeuvre pratique du Kaizen

L’Animation à Intervalle Court, AIC, est le moyen opérationnel d’implémenter l’amélioration continue. Il regroupe 3 pratiques majeures du Lean : le management visuel pour identifier les problèmes, la résolution de problèmes pour définir des priorités et résoudre les problèmes et les rituels de management.

Les objectifs d’amélioration doivent adresser de vrais enjeux business. Un management exemplaire signifie être sur le terrain pour observer les vrais faits là où le travail est fait. Les routines régulières d’animation permettent au manager de pratiquer plus facilement le Gemba ou tour de terrain.

Ces pratiques permettent l’animation de l’ensemble de la performance sur la totalité d’un site. Elles permettent de comprendre et indiquer les priorités du travail, voir si la performance a été atteinte, identifier ce qui ne se passe pas bien, lancer la résolution des problèmes, s’assurer de l’efficacité du travail, fournir un feedback en temps réel et supprimer les réunions de discussion sur les problèmes du quotidien qui sont en général des revues à posteriori avec un effet rétroviseur. Il est préférable que les collaborateurs soient acteurs du résultat en étant capables de l’influencer en temps réel.

Les chantiers Kaizen, parfois appelés projets Hoshin, sont des chantiers courts où l’activité est arrêtée pour déployer le cycle PDCA. A la fin de l’événement, une nouvelle organisation est proposée et mise en place.

Le Lean dans votre entreprise ?

La mise en application de Lean n’est pas transposable d’une entreprise à l’autre. Les entreprises sont toutes différentes. Mais avant de commencer, il faut savoir pourquoi on veut devenir Lean afin de choisir la bonne porte d’entrée. Il faut respecter les fondamentaux Lean et ses outils.

Lean a parfois mauvaise presse car il a été imposé au forceps dans certaines entreprises sans la mise en œuvre de la démarche d’apprentissage qui doit l’accompagner. Vouloir aller trop vite est une erreur. Choisir uniquement les outils de réduction des coûts également. La démarche peut être abandonnée à la première difficulté, ou soutenue exclusivement par des consultants extérieurs, ou sous jacente à un souhait de suppression de postes. Le Lean est le parfait bouc émissaire en cas de difficulté. Si vous êtes dans un tel contexte, vous pouvez faire du Lean sans utiliser le mot. (Note de Franck : cette histoire de mauvaise pratique et de bouc émissaire est identique en Agile)

Enfin, il est inutile d’attendre le moment idéal pour s’y mettre. Il n’y en a jamais. Si une partie de management est prête à y aller, alors essayez. Commencez petit et améliorez-vous au fur et à mesure. Et ne sous-traitez pas votre démarche.

Le vocabulaire Lean

Voici un petit rappel du vocabulaire spécifique utilisé dans Lean et évoqué dans cet article :

- Jidoka : la qualité prime sur tout le reste

- Kaizen : amélioration continue

- Gemba : aller voir sur le terrain, synonyme de Genchi Gembutsu

- Muri : surcharger les équipements ou les personnes en leur demandant de travailler à un rythme plus important

- Mura : l’irrégularité du travail

- Muda : les activités qui consomment des ressources sans créer de valeur pour le client

- Hoshin Hankri : outil du Lean de déploiement de politique

- Sensei : le coach Lean, reconnu par son expérience, extérieur à la société, dont le rôle est de guider les managers dirigeants de l’entreprise

- Obeya : grande salle, lieu de la mise en œuvre du management visuel

- Heijunka : technique dite de lissage fractionnement, consiste à niveler le type et la quantité produite pendant une période de temps fixe

- Kanban : carte visuelle ou affichage

- Andon : lanterne en papier ou signal visuel permettant de connaître l’état actuel de la chaîne de production

- Makigami : outil qui permet de cartographier le flux de valeur

Franck Beulé

Coach Agile, expert des technologies de l’Internet et en ergonomie du Web

Mes conférences en vidéo

Mes conférences en vidéo

Mots clés :

Mots clés :

Bonjour.

Excellent article, et très fourni, sur une question que je me posais également, dans le cadre de ma réflexion « comment et pourquoi aller au-delà du code » !

Nous ne sommes d’ailleurs pas les seuls à vouloir réunir Agile et Lean, puisque le concept peu connu de « AgiLean » semble être apparu vers 2012 (avec ce sens spécifique, en tous cas, car une société australienne qui n’a rien à voir avec ce secteur porte également ce nom depuis 2004).

Cordialement.

Bonjour,

je suis tombé par hasard de navigation Web sur votre article, très intéressant mais avec quelques erreurs : ex, Gemba sinonyme de Genchi, Genbutsu… Qui m’ont fait sursauter !

Je suis prêt à en parler avec vous

Cordialement

Bonjour Gilles,

Genchi Gembutsu est indiqué comme synonyme de Gemba en page 55 du livre.

Pour ma part, je ne connais pas le japonais donc je ne peux dire si cela signifie la même chose et je n’ai personnellement utilisé que le terme Gemba dans le cadre professionnel, l’autre m’étant inconnu.